Plegado de lámina industrial: Tipos y características

El plegado de lámina es una técnica fundamental en la fabricación metalúrgica. Este proceso implica deformar una lámina metálica, conocida como chapa, para lograr un ángulo o forma específica. Es vital para la creación de una vasta gama de productos y componentes metálicos, desde piezas sencillas como soportes hasta estructuras complejas como carrocerías de vehículos y partes de maquinaria. Para utilizar correctamente una Plegadora Hidráulica MP1500CNC y una Plegadora Hidráulica MP3003 CNC, es crucial familiarizarse con los distintos tipos de plegado disponibles.

Tipos de conformado de lámina

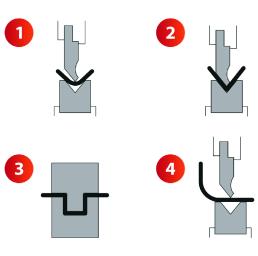

1. Conformado al aire

Este método se realiza sobre la matriz sin que la chapa conformada con el punzón alcance el fondo de la misma. Es decir, cuando el punzón alcanza su punto más bajo, queda un espacio de aire por debajo de la lámina, entre esta y la matriz. Esto permite obtener diferentes ángulos de conformado utilizando las mismas herramientas, lo que requiere trabajar con extrema precisión para garantizar un resultado perfecto.

Desde la incorporación del CNC en las Plegadora Hidráulica MP1500CNC y Plegadora Hidráulica MP3003CNC, la técnica de conformado más utilizada es el conformado al aire o parcial. Durante cualquier proceso de conformado, la chapa ejerce un retorno elástico una vez que se deja de aplicar presión sobre ella. Gracias al CNC, la técnica de conformado al aire estima en cuántos grados se producirá este retorno y baja el punzón teniendo en cuenta este factor.

Existen dos aspectos fundamentales que debemos controlar al realizar este tipo de plegado: la posición de la trancha al bajar y la presión que se ejerce sobre el material. Estos dos conceptos son vitales para poder usar esta técnica de conformado con garantías.

Ventajas del conformado al aire

- Mayor rango de ángulos de conformado: Esta técnica permite obtener una gama mayor de ángulos en las piezas conformadas con la Plegadora Hidráulica MP1500CNC y MP3003CNC. Con un kit de utillajes (punzón y matriz) a 30°, puede obtenerse cualquier graduación desde 30° hasta 180° mediante conformado al aire.

- Mayor rapidez en la ejecución: El conformado al aire es más rápido, ya que para obtener un ángulo más agudo, es suficiente con bajar la trancha algunos milímetros. En otras técnicas, se debe ejercer más presión o aumentar el tiempo de reposo de la trancha.

- Menor presión: La presión necesaria es menor que en otras formas de trabajo.

- Menor fricción: La lámina resulta menos marcada debido a la poca superficie de fricción con la matriz.

- Menor desgaste: Los punzones y las matrices aumentan su vida útil.

- Menor tonelaje: Se necesita una plegadora con menor tonelaje que el requerido para el mismo conformado con otra técnica.

Desventajas del conformado al aire

- Menor precisión: La precisión del ángulo de conformado es menor que en otros tipos de conformado, siendo aproximadamente de +/- 1 grado.

- Retorno elástico: Esta técnica trabaja con el retorno elástico, pero no lo elimina, lo que hace que sea difícil trabajar con grandes radios o piezas con gran retorno elástico.

2. Conformado a fondo

El conformado a fondo se realiza presionando la chapa con el punzón hasta que ésta alcanza la parte inferior de la matriz. El ángulo de conformado resultante depende de los punzones y matrices utilizados.

En esta técnica, la lámina se apoya en el fondo de la V de la matriz inferior, lo que la hace ideal cuando se busca mayor precisión en el ángulo y en el radio del perfil a conformar.

La precisión mejora ya que la lámina se moldea con un apoyo inferior, permitiendo obtener un radio más uniforme en la punta del conformado y reduciendo el retorno elástico. Esto resulta en un conformado más preciso.

Para esta técnica es crucial seleccionar los punzones y matrices adecuados. Se debe calcular con precisión el ángulo y la abertura de las herramientas para lograr el perfil deseado, considerando el retorno elástico de la lámina.

Es necesario que el punzón y la matriz tengan el mismo ángulo para asegurar una mejor distribución de la fuerza sobre la lámina en ambos lados.

Ventajas del conformado a fondo

- Menor presión: Buena precisión con menor presión en la Plegadora Hidráulica MP1500CNC y MP3003CNC.

- Producción en serie: Mayor consistencia de las piezas en series de producción largas.

- Menor retorno elástico

- Menor deformación en chapas perforadas: En caso de agujeros cercanos a la zona de conformado, estos resultan menos deformados. La deformación se corrige, en parte, al prensar la lámina entre las herramientas.

- Mayor precisión: Tolerancia aproximada de 1/2 grado.

Desventajas del conformado a fondo

- No permite correcciones: Es imposible corregir errores en el ángulo resultante, ya que las herramientas están al máximo de su capacidad. No es posible bajar más el punzón.

- Poca gama de ángulos: Esta técnica se utiliza solo para obtener ángulos entre 80° y 90°.

- Necesidad de más utillajes: Se requieren herramientas específicas para cada tipo de conformado.

- Mayor fricción: La calidad estética de las piezas conformadas es inferior debido a la mayor fricción entre la chapa y la matriz.

3. Estampado

El estampado permite realizar un conformado de la chapa sobre sí misma para proporcionar más resistencia a determinadas zonas de esta.

Esta técnica recibe su nombre del proceso utilizado para acuñar monedas, ya que permite obtener piezas uniformes y repetitivas, al igual que las monedas.

El proceso de estampado requiere una presión significativamente mayor en comparación con el espesor de la lámina. Se necesita una fuerza de 4 o 5 veces la utilizada en el conformado al aire. Los utillajes empleados deben tener el ángulo exacto que se desea en la pieza final. La fuerza aplicada es necesaria para superar el retorno elástico de la lámina, "imprimiendo" o "estampando" la forma de las herramientas en la lámina. Este proceso es constante pero está limitado a ciertos espesores y a algunas plegadoras específicas.

Ventajas del estampado

- Resultado constante: Permite obtener piezas uniformes.

- Alta precisión: Tolerancia de 1/4 de grado.

- Radios mínimos: Posibilidad de obtener radios muy pequeños en la pieza conformada.

Desventajas del estampado

- Vida útil reducida: Desgaste más rápido de la plegadora y las herramientas.

- Mayor fricción: La alta fricción resulta en una calidad estética inferior de la lámina conformada.

- Necesidad de múltiples utillajes: Se requieren diferentes punzones y matrices para cada espesor de chapa, respetando el ángulo, el radio, la resistencia y la abertura de la matriz.

- Limitado a espesores pequeños: No se puede utilizar en espesores superiores a 2 mm debido a la alta presión necesaria.

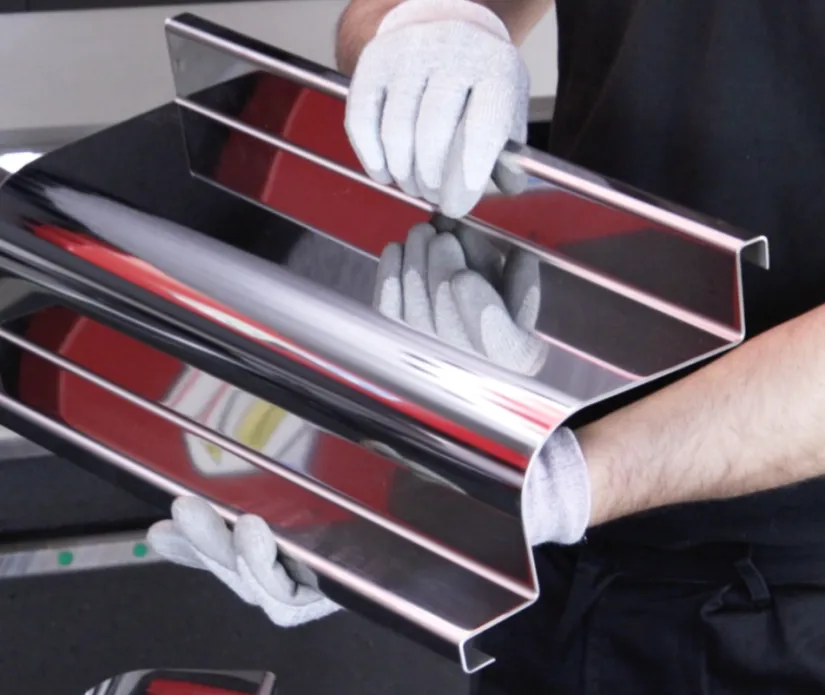

4. Curvado de chapa o calandrado

Este método es una variante del plegado al aire que permite obtener diferentes radios de curvatura en una chapa mediante múltiples plegados secuenciales. El resultado final es un ángulo con un radio de curvatura ajustable.

Gracias a las capacidades CNC de las Plegadoras Hidráulicas MP1500CNC y MP3003CNC, podemos programar este tipo de plegado introduciendo parámetros como el radio de curvatura, la distancia entre los plegados y el ángulo deseado. La distancia entre pliegues se selecciona en función del tipo de acabado deseado: a menor distancia entre pliegues, mayor definición de la curva. Una vez introducidos estos datos, el CNC realiza los cálculos necesarios para determinar los grados de plegado en cada paso, asegurando que el resultado final sea una curva continua.

Ventajas del curvado de chapa o calandrado

- Capacidad de realizar curvados: Aunque las plegadoras de chapa no son las herramientas ideales para curvar, este método permite realizar curvados muy próximos a un pliegue, algo que no sería posible de otra manera.

- Variedad de radios de curvado: Permite obtener una amplia gama de radios de curvado en las piezas plegadas. Con un kit de utillajes (punzón y matriz) a 30°, se pueden obtener curvas de 0° a 90° mediante secuencias de plegado.

- Menor presión: Requiere menos presión que otros métodos, ya que los grados de plegado son pequeños y no necesitan mucha fuerza.

- Menor fricción: La chapa resulta menos marcada debido a la baja fricción con la matriz y la poca presión del punzón.

- Menor desgaste: Los punzones y matrices tienen una vida útil más larga.

Desventajas del curvado de chapa o calandrado

- Percepción de los pliegues: A diferencia del curvado continuo, el calandrado mediante múltiples plegados no ofrece un acabado uniforme; los pliegues pueden ser visibles.

- Retorno elástico: Aunque esta técnica maneja el retorno elástico, no lo elimina, lo que puede complicar el trabajo con grandes radios o piezas con alto retorno elástico.

Para más información sobre los tipos de plegado, la selección de punzones y matrices, la programación del CNC, la interpretación de las tablas de plegado, y los factores para lograr un plegado óptimo, pueden ver el video tutorial de plegado de la Plegadora Hidráulica Nargesa MP3003CNC.

Escribe un comentario

Suscríbete a nuestra Newsletter

Únete a la comunidad Nargesa y recibe toda la información del sector, vídeos demostrativos, promociones en maquinaria…

Comentarios

DOBLADORA PARA LAMINA

JORGE MORALES - Mar, 04/02/2025

BUSCO DOBLADORA PARA .9MM EN INOXIDABLE A 1.2 METROS